Am vergangenen Wochenende (16. und 17.06.2023) haben Hajo und Stefan für uns einen Workshop zur Messerherstellung gemacht. Ziel war es, dass wir ein paar Messer z.B. für den 3D Parcours herstellen.

Was als Experimental-Workshop zum Know-How Transfer angekündigt war, haben die Beiden in einen professionellen Schmiedelehrgang verwandelt. Jede Teilnehmerin hat ihr eigenes Messer hergestellt. Von den theoretischen Grundlagen der Metallverarbeitung über Designentwurf, Vorbereiten des Materials, Bearbeiten der Form, Härten der Klingen, Anlassen und letztendlich Schleifen war alles mit dabei.

Ein Super Wochenende, wir haben unheimlich viel gelernt, hatte unendlich Spaß und ein unvergessliches Erlebnis. Danke Hajo und Stefan.

Alte Feilen weich glühen

Design entwerfen

Am Samstag haben wir dann mit dem Messerdesign begonnen. Klinge sollte kürzer sein als 12 cm, damit das Messer nach deutschem Waffenrecht auch „geführt“ werden darf. Schließlich sollen es ja Parcours Messer werden. Nach dem Entwurf wurde dieser auf den Rohling übertragen.

Rahmen Programm

Natürlich war auch für das leibliche Wohl gesorgt. Es war zwar etwas anspruchsvoll auf dem zur Esse umgebauten Grill das Fleisch gar und nicht schwarz zu bekommen, aber Übung macht halt auch hier den Meister.

So ein Event braucht bei uns ein würdiges Rahmenprogramm. Auch hier haben die Veranstalter keine Kosten und Mühen gescheut.

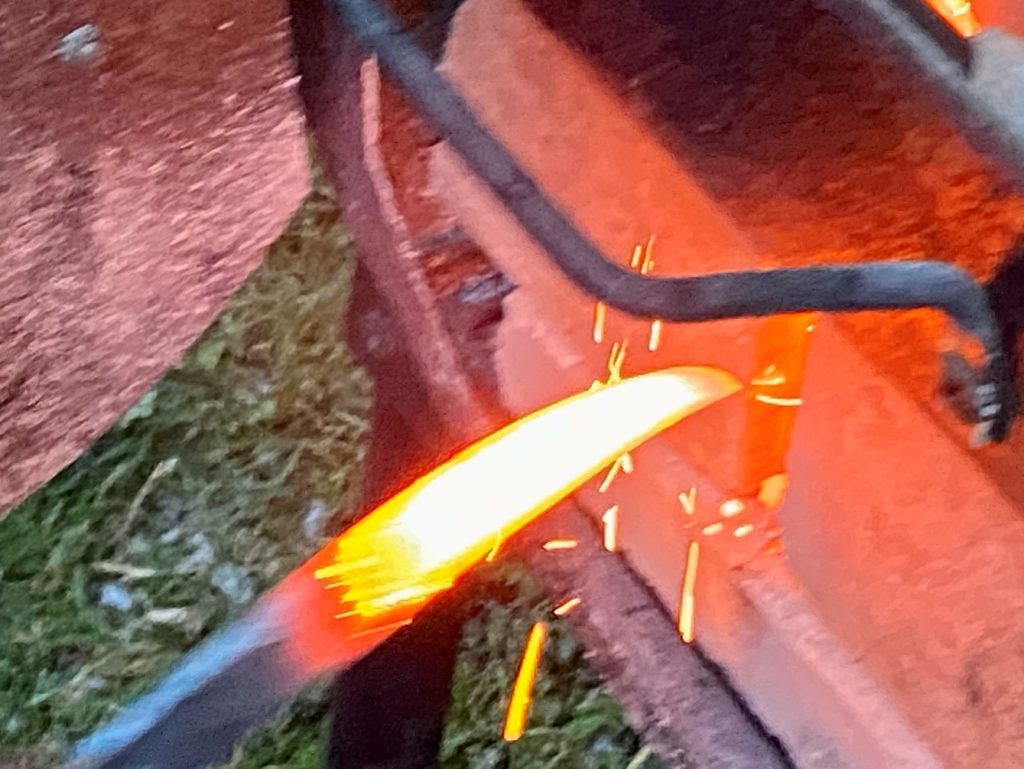

Stahl bearbeiten

Unglaubliche Werkzeuge und etliche Stunden braucht es, um das Messer so zu formen, dass es dem gedachten Design entspricht. Wir hatten viel Spaß und haben auch sehr viel gelernt. Stefan und Hajo wurden nicht müde, jede Frage zu beantworten und zu helfen wo nötig.

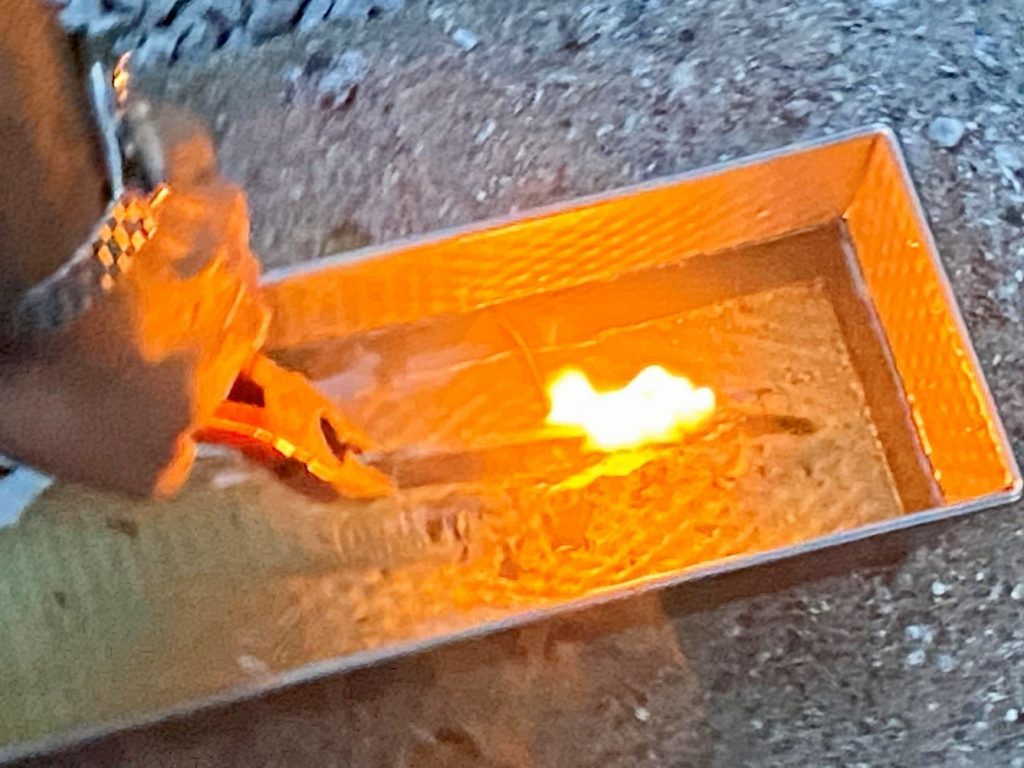

Härten

Schärfen und Griff

Es ist für mich immer wieder erstaunlich, welches Know-How und Engagement wir in unserem Verein zusammenbringen. Danke nochmal Hajo und Stefan und auch allen am Workshop Beteiligten. Es war ein unvergessliches Wochenende.

Danke!!